|

|

|

|

|

МЕНЮ |

8-800-200-0358

|

Газовое

Газовое

оборудование |

Оборудование Оборудование для сжиженных углеводородных газов |

Резервуары

Резервуары

и технологическое оборудование |

Котельное

Котельное

оборудование |

|

|

НовостиГазпром переработка начала отгрузки СУГ для автотранспорта с завода в УренгоеНа Уренгойском заводе по подготовке конденсата к транспорту (Новоуренгойский ЗПКТ) запущена новая схема отгрузки товарной продукции: пропан-бутан автомобильный (ПБА) реализуется с использованием мощностей наливной автомобильной эстакады Уренгойской газонаполнительной станции завода. Рынок СУГ: новые реалии 2024Неправомерные ограничения затронули российские сжиженные углеводородные газы. Российским компаниям в течение 2024 года предстоит найти новые направления сбыта Справочник. Оборудование для сжиженных углеводородных газов. Полная электронная версия.В книге дано описание более 2000 образцов различных приборов и оборудования, применяемых в системах для сжиженных углеводородных газов... СтатьиОсобенности изготовления и монтажа сферических резервуаров для хранения сжиженного газаСферические резервуары, или как их еще называют шаровые резервуары, являются наиболее удобной формой для хранения сжиженного газа при высоких давлениях (до 2,0 МПа) и больших объемов Криогенные резервуарыЭто цилиндрические резервуары (вертикальные или горизонтальные) объемом до 250 м3 и сферические ― объемом 1440 м3. СУГ в качестве резервного топлива котельныхПолучение синтетического природного газа SNG и сжиженного углеводородного газа СУГ при помощи смесительных установок Metan для резервного газоснабжения котельных ГОСТы и СНиПыТУ 4859-004-12261875-2013. Насосно-счетная установка Vortex. Технические условия

Газы углеводородные сжиженные топливные. ГОСТ Р 52087-2003

ВНТП 51-1-88 Ведомственные нормы на проектирование установок по производству и хранению сжиженного природного газа, изотермических хранилищ и газозаправочных станций (временные)

Фотогалерея

|

Факельные системы и установки

Факельные системы устанавливаются на нефтегазоперерабатывающих предприятиях для бездымного сжигания горючих и токсичных газов или паров в результате их периодического, аварийного или постоянного сбоса.

Назначение и применение факельных систем

Основной задачей установки факельных систем на предприятиях - это предотвращение попадания газа в атмосферу за счет его сжигания. Газы и пары, попадающие в факельную систему, могут поступать в нее из технологических установок от предохранительных клапанов в аварийных ситуациях. Также на производстве возможно постоянное образование газов и паров, которые по технологии отводятся в факел для сжигания.

Факельные системы могут быть общими или отдельными: общие факельные системы осуществляют сжигание газов от общего сброса всех технологических установок на предприятии: отдельные факельные системы обеспечивают сжигание сбросных газов от единичной технологической установки.

Преимущества факельных систем:

Преимущества факельных систем:

- бездымное сжигание горючих газов обеспечивает экологическую безопасность газоиспользующих производств

- эффективное сжигание газов достигается за счет специальной конструкции факельного оголовка

- надежность эксплуатации факельных систем обеспечивается возможностью сжигания горючих газов низкого (до 0,3 МПа) и высокого давления (выше 0,3 МПа)

Требования к факельным системам

Проектирование, изготовление и эксплуатация факельных систем и установок регулируется нормативными документами:

- Руководство по безопасности факельных систем

- ГОСТ Р 53681-2009 "Детали факельных устройств для общих работ на нефтеперерабатывающих предприятиях. Общие технические требования"

- ВНТП 3-85 "Нормы технологического проектирования объектов сбора, транспорта, подготовки нефти, газа и воды нефтяных месторождений"

В соответствии с ними к факельным системам предъявляются следующие требования:

- содержание кислорода в газах и парах не должно превышать 50%

- содержание кислорода в быстрогорючих газах (водорода, ацетилена, этилена и окиси углерода) не должно превышать 2%

- температура сбрасываемых газов и паров на выходе из факела не должна превышать +200ºС и быть ниже -30ºС

- температура сбрасываемых газов и паров на входе в газгольдер не должна быть более +60ºС

(полные технические требования к факельным системам смотрите в государственных стандартах)

Устройство факельных систем

Проектирование, изготовление и эксплуатация факельных систем и установок регулируется следующими нормативными документами:

- Руководство по безопасности факельных систем

- ГОСТ Р 53681-2009 "Детали факельных устройств для общих работ на нефтеперерабатывающих предприятиях. Общие технические требования"

- ВНТП 3-85 "Нормы технологического проектирования объектов сбора, транспорта, подготовки нефти, газа и воды нефтяных месторождений"

Факельные системы и установки факелов могут горизонтальными или вертикальными, открытыми или закрытыми.

Факельные системы и установки факелов могут горизонтальными или вертикальными, открытыми или закрытыми.

Открытая факельная система представляет собой вертикальный факел с прямым движением газов или паров через факельный ствол высотой не менее 4 м. Ствол вертикальных факелов может быть мачтовым, самонесущим или на растяжках.

Закрытые факельные системы (их еще называют горизонтальными или наземными) производятся в транспортабельном исполнении или устанавливаются в густонаселенных районах с повышенными требованиями экологической и пожарной безопасности.

Выбор той или иной конструкции должен обеспечивать стабильное горение вне зависимости от характеристик сбрасываемых газов или паров и от скорости/объема поступления и расхода газов.

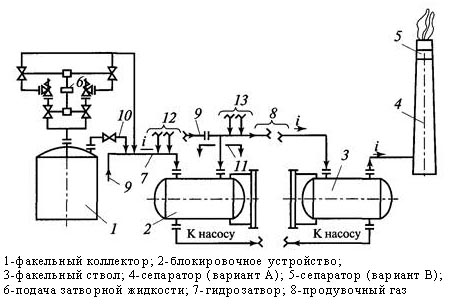

Типовая факельная система содержит следующие элементы:

-

факельные и подводящие трубопроводы

факельные и подводящие трубопроводы - факельные стволы

- горелочное устройство

- газгольдер (сепаратор)

- оголовок

- устройства для отвода конденсатов

- газовые затворы

- средства автоматизированного или дистанционного управления факельной системой

- резервное (дежурное) технологическое оборудование

- лестницы и площадки обслуживания

Газы и пары, предназначенные для сброса и сжигания, поступают через трубопровод в сепаратор, где происходит отделение конденсата. Далее газ проходит через факельный ствол в факельный оголовок. В оголовке происходит смешение газа с воздухом и воспламенение газа от многоуровневых горелок. Количество горелок рассчитывается исходя из производительности факельной системы.

Весь процесс может быть полностью автоматизирован с выводом управления на диспетчерский пункт. Автоматическая система розжига и контроля пламени, установленная в оголовке, гарантирует бесперебойную и безаварийную работу факельной установки.

Схемы сброса газов и паров в факельную систему

| Схема сброса газов и паров в факельную систему | Схема сброса газов и паров в факельную систему с отводом конденсата |

|---|---|

|

|

Расчет факельной системы у специалистов ГК Газовик

Для расчета стоимости изготовления факельной системы и установки, а также подбора конструкции, учитываются следующие параметры:

- химический состав и характеристики сбрасываемых горючих газов и паров (температура, коррозионность газов, плотность, скорость, давление и т.д.)

- требования к производительности факельной системы

- условия эксплуатации

Звоните нашим специалистам по телефону 8-800-200-0358 или присылайте Заявки на расчет на электронную почту lpg@gazovik.ru.

Информация о доставке оборудования для сжиженных углеводородных газов

Информация о гарантии на оборудование для сжиженных углеводородных газов

|

Телефон: 8-800-200-0358 (все телефоны) Политика обработки персональных данных Электронная почта: lpg@gazovik.ru

|

© 2007–2024 «Газовик». Все права защищены. |